Süreç: gözeneklerin oluşturulması ve önlenmesi

Jan 12, 2023Stomalar neden ortaya çıkıyor?

1.1

Lazer kaynaklı deliğin içi dengesiz bir titreşim halindedir ve deliğin ve erimiş havuzun akışı çok yoğundur. Deliğin içindeki metal buharı dışarıya doğru fışkırarak deliğin ağzında oluşan buhar girdabına yol açarak koruyucu gazı (Ar) deliğin dibine yuvarlar ve deliğin ilerlemesiyle bu koruyucu gazlar deliğin içine girer. kabarcıklar şeklinde erimiş havuz. Ar'nin son derece düşük çözünürlüğü ve lazer kaynağının hızlı soğuma hızı nedeniyle, kabarcıklar stoma oluşturmak için kaçmadan önce kaynak dikişinde bırakılır. Dahası, nitrojenin erimiş havuzu dışarıdan işgal etmesi kaynak işlemi sırasında zayıf korumadan kaynaklanıyordu ve nitrojenin sıvı demirdeki çözünürlüğü katı demirdeki nitrojen çözünürlüğünden çok farklıydı. Bu nedenle metalin soğumasında ve katılaşmasında, erimiş havuz metali kristalleşmenin başlangıcına kadar soğutulduğunda sıcaklığın düşmesiyle nitrojenin çözünürlüğü azalır ve çözünürlükte büyük bir ani düşüşe neden olabilir. Bu sırada büyük miktarda gaz çökeltisi kabarcıklar oluşturacaktır. Baloncukların yüzme hızı metal kristalleşme hızından daha az ise gözenekler oluşur.

1. Kaynak öncesi yüzey işlemiyle kaynak gözeneklerini bastırın

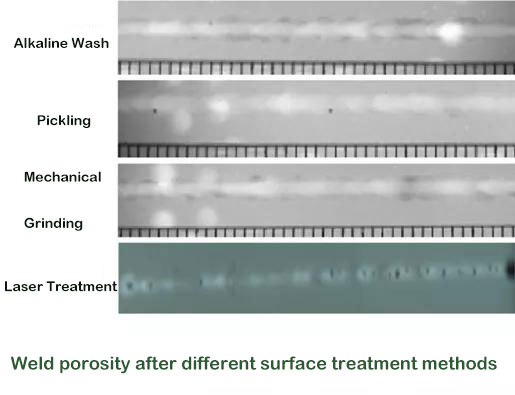

Kaynak öncesi yüzey işlemi, alüminyum alaşımlı lazer kaynaklarının metalurjik gözeneklerini kontrol etmek için etkili bir yöntemdir . Yüzey işleme yöntemleri genellikle fiziksel mekanik temizleme ve kimyasal temizleme olarak ayrılabilir .

Karşılaştırmadan sonra, test panosunun yüzeyiyle (metal temizleyici temizleme - yıkama - alkali yıkama - yıkama - yıkama - yıkama - kurutma) başa çıkmak için kimyasal yöntemi kullanmak en iyisidir. Bunlardan alkali yıkama, %25 NaOH (sodyum hidroksit) sulu çözeltisi ile malzemenin yüzey kalınlığından uzaklaştırılır ve %20 HNO3 (nitrik asit) + %2 HF (hidrojen florür) ile dekapaj yapılır. ) artık kostiği nötralize etmek için sulu çözelti. Test plakasının yüzey işleminden sonra, kaynak 24 saat içinde gerçekleştirilir ve test plakası işleminden sonra test plakası uzun süre monte edildiğinde kaynak öncesi montaj monte edilir ve susuz alkol ile silinir.

2. Kaynak işlemi parametreleri ile kaynak gözeneklerini engelleyin

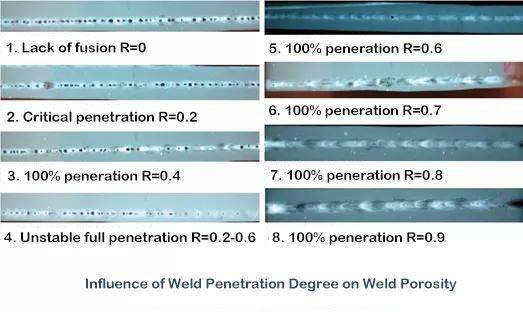

Kaynak gözenekliliğinin oluşumu sadece kaynaklı yüzey işleminin kalitesi ile ilgili değil, aynı zamanda kaynak prosesi parametreleri ile de ilgilidir. Kaynak parametrelerinin kaynağın gözenekleri üzerindeki etkisi, esas olarak kaynağın nüfuziyetine, yani kaynağın arka genişlik oranının gözenekler üzerindeki etkisine yansır.

Test ederek, kaynak arka genişlik oranı R > 0,6 olduğunda, kaynaktaki zincir gözeneklerinin konsantre dağılımının etkili bir şekilde iyileştirilebileceğinin görülebileceğini bilebiliriz. Ve arka genişlik oranı R > 0,8 olduğunda, kaynaktaki atmosferik gözeneklerin varlığı etkili bir şekilde iyileştirilebilir. Dahası, kaynaktaki gözenek kalıntıları büyük ölçüde ortadan kaldırılabilir.

3. Koruyucu gaz ve akış hızını doğru seçerek kaynak gözeneklerini engelleyin.

Koruyucu gaz seçimi kaynak kalitesini, verimini ve maliyetini doğrudan etkiler. Lazer kaynağı sürecinde, koruyucu gazın doğru üflenmesi kaynak gözeneklerini etkili bir şekilde azaltabilir .

Yukarıdaki şekilde gösterildiği gibi, kaynak yüzeyini korumak için Ar (argon) ve He (helyum) kullanılır. Alüminyum alaşımlı lazer kaynağı sürecinde, Ar ve He, farklı kaynak oluşumuyla sonuçlanan lazerin farklı iyonizasyon derecelerine sahiptir. Koruyucu gaz olarak Ar kullanılarak elde edilen kaynağın gözenekliliğinin, koruyucu gaz olarak He seçildiğinde kaynağa göre daha az olduğu görülmektedir.

Aynı zamanda, gaz akışının çok küçük (<10L/dak) olmasına ve kaynakla üretilen çok sayıda plazmanın üflenemeyeceğine de dikkat etmeliyiz, bu da kaynak havuzunu kararsız hale getirecek ve olasılık gözenek oluşumu artar. Orta gaz akış hızı (yaklaşık 15L/dak) plazma etkin bir şekilde kontrol edilirse ve koruyucu gaz erimiş havuz üzerinde iyi bir anti-oksidasyon etkisi oynarsa, en az gözenekliliği üretecektir. Aşırı gaz akışına aşırı gaz basıncı eşlik eder, böylece koruyucu gazın bir kısmı tankın içine karışarak gözenekliliğin artmasına neden olur.

Malzemenin kendi performansından etkilendiğinden , kaynak işleminde gözenek oluşturmadan kaynaktan tamamen kaçınmak mümkün değildir . Yapabileceği şey , gözeneklilik oranını azaltmaktır .

Nasıl yardım edebiliriz?