Kaynak işlemi: kabarcık oluşumu ve önlenmesi

Dec 01, 2023Gözenekler neden ortaya çıkıyor?

Lazer kaynak deliğinin içi kararsız bir titreşim durumundadır. Deliğin ve erimiş havuzun akışı çok şiddetlidir. Deliğin içindeki metal buharı dışarı doğru patlayarak deliğin açıklığında bir buhar girdabına neden olur ve bu da koruyucu gazı (Ar) içine çeker. Deliğin dibinde delik ileri doğru ilerledikçe bu koruyucu gazlar kabarcıklar halinde erimiş havuza girecektir. Ar'ın son derece düşük çözünürlüğü ve lazer kaynağının hızlı soğuma hızı nedeniyle, kabarcıkların kaçmaya zamanı yoktur ve kaynakta tutularak gözenekler oluşturulur. Ayrıca zayıf korumadan da kaynaklanır. Kaynak işlemi sırasında nitrojen erimiş havuza dışarıdan girer. Azotun sıvı demirdeki çözünürlüğü, nitrojenin katı demirdeki çözünürlüğünden çok farklıdır, dolayısıyla metalin soğutulması ve katılaştırılması işlemi sırasında. Azotun çözünürlüğü sıcaklığın düşmesiyle azaldığından, erimiş havuz metali soğuyarak kristalleşmeye başladığında çözünürlük keskin ve aniden düşecektir. Bu sırada büyük miktarda gaz çökerek kabarcıklar oluşturacaktır. Kabarcıkların yüzme hızı metalin kristalleşme hızından küçükse kabarcık oluşacaktır. gözenekler.

Gözenekleri bastırmak için lazer füzyon kaynak yöntemi

1. Uygun kaynak öncesi yüzey işleme yöntemleriyle kaynak gözeneklerinin oluşumunu baskılayın

Kaynak öncesi yüzey işlemi, alüminyum alaşımlı lazer kaynaklarında metalurjik gözenekleri kontrol etmek için etkili bir yöntemdir. Genellikle yüzey işleme yöntemleri fiziksel ve mekanik temizleme ve kimyasal temizlemeyi içerir.

Karşılaştırma yapıldıktan sonra, test plakası yüzeyinin kimyasal olarak işlenmesi işlemi (metal temizleme maddesi temizleme-su yıkama-alkali yıkama-su yıkama-asit yıkama-su yıkama-kurutma) en iyisidir. Bunlar arasında, alkali yıkamada malzemenin yüzey kalınlığını gidermek için %25 NaOH (sodyum hidroksit) sulu çözeltisi kullanılırken, dekapajda kalan alkali çözeltiyi nötralize etmek için %20 HNO3 (nitrik asit) + %2 HF (hidrojen florür) sulu çözeltisi kullanılır. . Test plakasının yüzeyi işlemden sonra 24 saat içinde kaynak yapılacaktır. Test plakası işlemden sonra uzun süre kalırsa, kaynak yapılmadan önce montajdan önce mutlak alkolle silinmelidir.

2. Kaynak işlemi parametrelerini ayarlayarak kaynak gözeneklerinin oluşumunu engelleyin

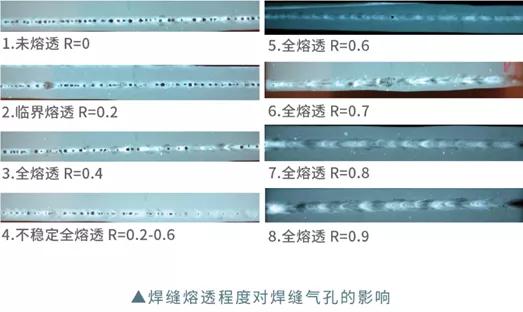

Kaynak gözeneklerinin oluşumu sadece kaynağın yüzey işlem kalitesiyle değil aynı zamanda kaynak proses parametreleriyle de ilgilidir. Kaynak parametrelerinin kaynak gözenekleri üzerindeki etkisi esas olarak kaynak nüfuziyetine, yani kaynak arka genişlik oranının gözenekler üzerindeki etkisine yansır. Kaynak arka genişlik oranı, kaynak nüfuziyetinin kaynak genişliğine oranını ifade eder.

Kaynak dikişinin arka genişlik oranı R>0,6 olduğunda kaynaktaki zincir gözeneklerinin konsantre dağılımının etkili bir şekilde iyileştirilebileceği testten görülebilmektedir. Arka genişlik oranı R>0,8 olduğunda, kaynaktaki büyük gözeneklerin varlığı etkili bir şekilde ve büyük ölçüde iyileştirilebilir. Kaynakta kalan gözenekleri ortadan kaldırır.

3. Uygun koruyucu gaz ve akış hızını doğru seçerek kaynak gözeneklerinin oluşumunu engelleyin

Koruyucu gaz seçimi kaynağın kalitesini, verimliliğini ve maliyetini doğrudan etkiler. Lazer kaynak işlemi sırasında koruyucu gazın doğru enjeksiyonu kaynak gözenekliliğini etkili bir şekilde azaltabilir.

Yukarıdaki resimde görüldüğü gibi kaynak yüzeyini korumak için Ar (argon gazı) ve He (helyum gazı) kullanılmaktadır. Alüminyum alaşımlı lazer kaynak işlemi sırasında Ar ve He, lazeri farklı derecelerde iyonize ederek farklı kaynak şekillerine neden olur. Sonuçlar, koruyucu gaz olarak Ar seçilerek elde edilen kaynağın genel gözenekliliğinin, koruyucu gaz olarak He seçilerek elde edilen kaynaktan daha az olduğunu göstermektedir.

Aynı zamanda, hava akışının çok küçük olması durumunda (<10L/dak), kaynak tarafından üretilen büyük miktardaki plazmanın uçup gidemeyeceği, kaynak havuzunu dengesiz hale getireceği ve gözenek oluşumu olasılığını artıracağını da unutmamalıyız. Gaz akış hızı orta düzeyde olduğunda (yaklaşık 15L/dak), plazma etkili bir şekilde kontrol edilir ve koruyucu gaz, çözelti havuzunda oksidasyonun önlenmesinde çok iyi bir rol oynar. Şu anda gözenekler en az düzeydedir. Aşırı hava akışına aşırı gaz basıncı eşlik eder, bu da koruyucu gazın bir kısmının çözelti havuzunun iç kısmına karışmasına ve gözenekliliğin artmasına neden olur.

Malzemenin kendi özelliklerinden etkilenen gözeneksiz kaynak olgusu, kaynak işlemi sırasında tamamen önlenemez ve gözeneklilik yalnızca azaltılabilir.

Nasıl yardım edebiliriz?